南海莺歌海盆地低渗气田可探地质储量丰富,其中地层温度大于150℃、地层压力大于10000 psi的高温高压地层低渗储量约占78%,勘探开发前景广阔,是建设南海万亿大气区和国家南海能源基地的重点区域,也是南海西部油田增储上产的主战场

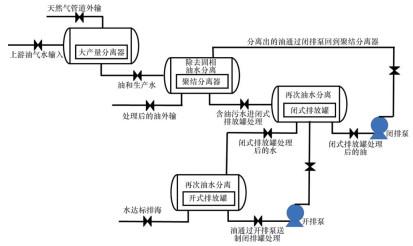

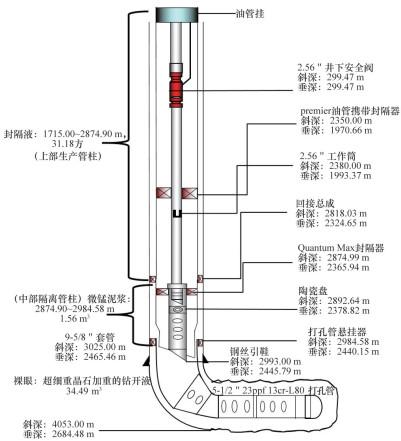

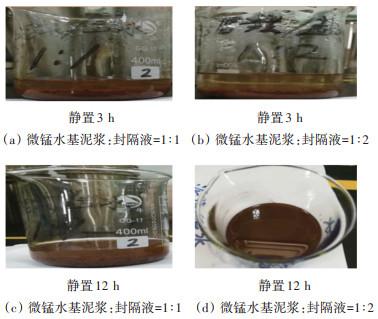

[1]。在高温高压低渗气田钻完井作业中,为保证井筒井控安全,通常使用固相含量高、高比重的工作液体系,但存在井底易沉降,返排难度大;低渗地层物性差,气量少,携液能力差的问题;同时海上气田水处理系统简单(

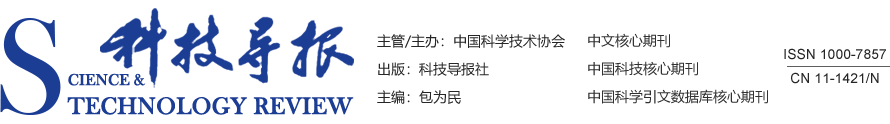

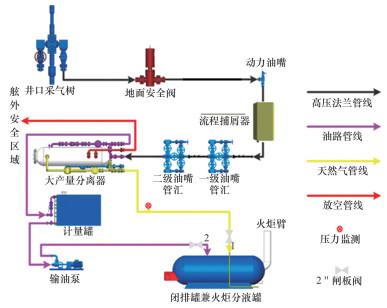

图 1),对水中的固相含量要求高,若长时间高固相的地层流体进入气田生产流程,常常会造成气田聚结分离器损坏,严重的会导致气田应急关停

[2]。因此,要达到进气田生产流程要求,通常要求清喷排液周期长,而长时间占用钻井船排液作业成本高,无法实现降本增效。同时,海上高温高压气井排液流程受海上狭窄空间限制,无法实现像陆地排液管线一样布置,需要在保证安全的前提下精简排液流程及设备,而排液过程中管线节流效应,通常会形成水合物,结合返出流体携带的固相常常会造成管线堵塞,从而导致流程超压、地面管线冲蚀泄漏。以上问题都给高温高压低渗气田清喷排液带来极大的挑战

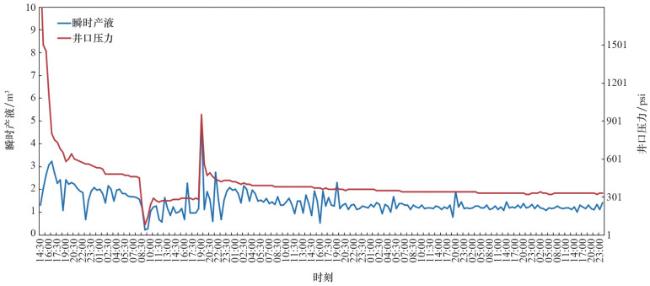

[3-4]。经过多年的技术研究和清喷排液作业实践,形成了一整套海上高温高压低渗气田清喷排液关键技术体系,并在莺歌海盆地高温高压低渗气井清喷返排中成功进行了应用,为海上高温高压低渗气田高效清喷排液提供了技术支持,可实现不占用钻井船清喷排液。根据经济性测算,钻井船日租金约为60万元人民币,服务商人员及设备日成本约为50万元人民币,彻底清喷干净约为10 d,该技术的每次成功实施可使单井节约成本千万余元人民币,具有良好的经济效益和一定的推广价值。